公告:

- 欢迎光临!

联系我们Contact us

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区

联系人:龙经理

电话:0799-3495302

手机:18779917026

邮箱:27749890@qq.com

请扫码加微信,业务、售后无忧

加热炉蓄热体堵塞原因分析及解决方法

来源:|作者:金瑞 |发布时间:2021-03-26 |次浏览

蓄热体有陶瓷小球、蜂窝体之分。陶瓷小球一般直径为8~32mm,比表面积600m2/m3,材质有莫来石、高铝、粘土;蜂窝陶瓷蓄热体目前广泛使用的几何尺寸大多为100mm100mm,蜂窝孔尺寸为4m

蓄热式加热炉采用的空气、煤气预热方式和排烟方式,充分利用烟气中的热量,通过蓄热装置将空气、煤气预热到1000℃左右,排烟温度降至200℃以下,改变常规加热炉预热温度低、排烟温度高、热效率低的难题。蓄热式加热炉可以将热值较低的高炉煤气作为加热燃料,燃烧充分、热效率可达65%以上,节能效果非常显著,是目前轧钢厂主要的节能措施和发展方向[1]。

包钢长材厂1#线加热炉为2013年改建投产,采

用流行的炉型———空气、煤气双蓄热烧嘴式加热炉,发挥了自动化程度高,吨钢燃耗低,排放污染低的势,但投产一段时间发现一些工艺技术问题,如换热效果下降,炉压大,吨钢燃耗升高。打开蓄热烧嘴发现蓄热体堵塞严重,换蓄热体5个月后这些问题又陆续出现。针对这一问题,进行深入调查研究,采取一系列工艺化和技术改进措施,将蓄热体换周期延长到12个月以上,现该加热炉运行状态良好。

1蓄热式加热炉的工作原理

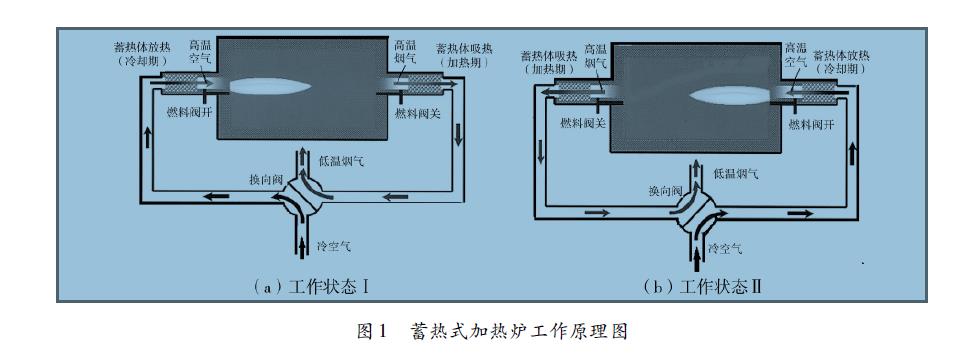

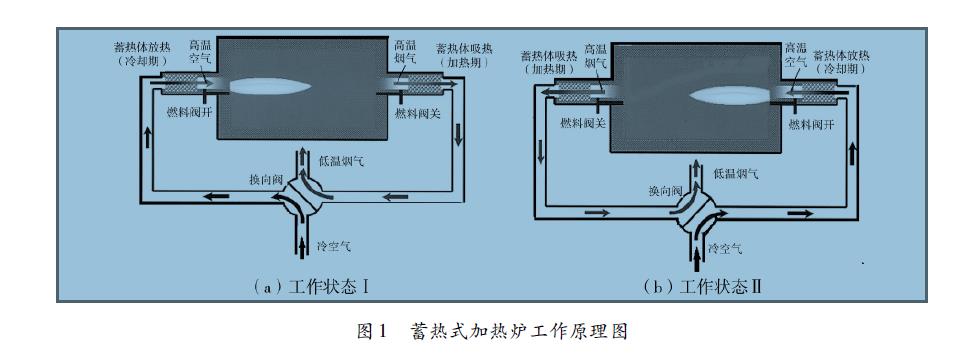

蓄热烧嘴一般成对工作,空气、煤气经过换向器进入一侧蓄热烧嘴,通过蓄热体时常温的空气、煤气被加热到1000℃左右进入炉内进行弥漫混合燃烧,产生的高温烟气通过另一侧蓄热烧嘴将热量传递到蓄热体上,烟气温度由1100~1200℃降到200℃以下,由引风机排出厂房外。经过40~90s

时间,换向器将蓄热烧嘴在工作状态Ⅰ和Ⅱ(图1)之间自动转换使一个处于燃烧状态,而另一个处于排烟状态,就这样往复,从而将高温烟气中90%的热量由空气及煤气重新带入炉内,从而达到高效节能的目的[2]。

2蓄热体

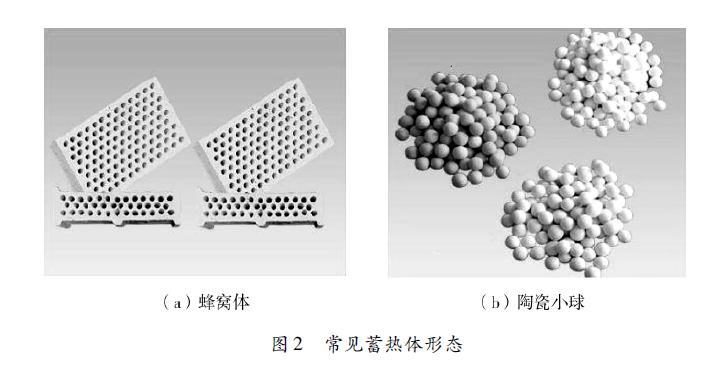

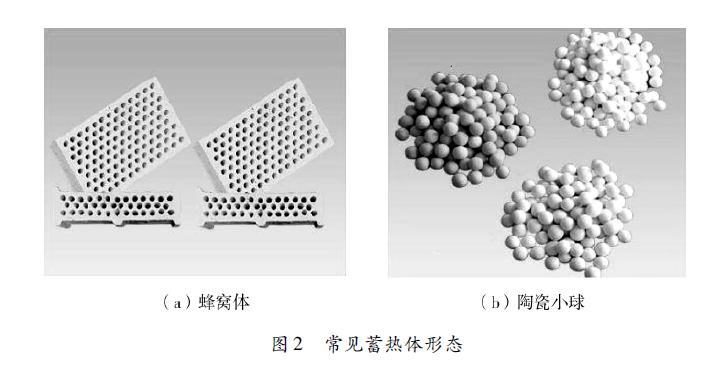

蓄热体有陶瓷小球、蜂窝体之分。陶瓷小球一般直径为8~32mm,比表面积600m2/m3,材质有莫来石、高铝、粘土;蜂窝陶瓷蓄热体目前广泛使用的几何尺寸大多为100mm×100mm,蜂窝孔尺寸为4mm×4mm,壁厚1mm左右,比表面积1000m2/m3。材质主要有刚玉、高铝、堇青石等(图2)。

蓄热体的布置按照气体流经蓄热体的方向分为竖流与平流。竖流式存在气体进入蓄热室下方集气箱后由下而上流经蓄热体,易引起气流分布不均的缺点,而平流式具有气体通过蓄热体时压力损失小、基本没有偏流现象的点。

长材厂1#线加热炉选用的蓄热式烧嘴是近年来国内较为先进的燃烧设备,蓄热体孔型为蜂窝正六边形,按孔径分为4mm(空气)和5mm(煤气)两种规格,壁厚1mm,材质为刚玉莫来石。蓄热体在蓄热装置内为平流布置,排烟效果好,沿程阻力损失少,蓄热体蓄热、放热均匀平稳,热效率高。但由于蓄热体蜂窝孔径较小,在使用时易造成堵塞,影响加热炉的正常工作和节能效果。

3蓄热体堵塞原因分析

蓄热体堵塞物从现场实际检查发现有泥状混合物、粉尘板结块、氧化铁皮板结块、耐火材料粉尘板

结块,煤气杂质混合物等,原因分析如下。

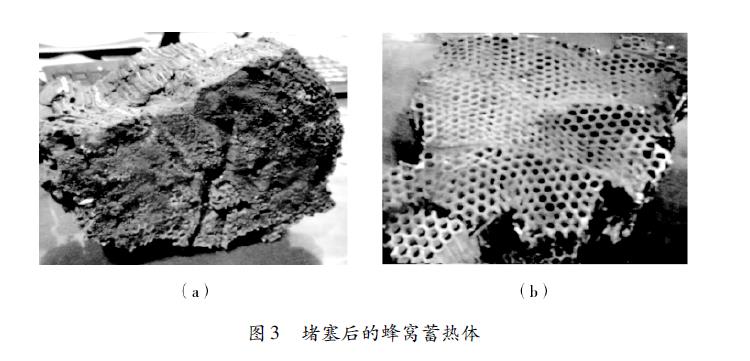

(1)炉膛压力控制不当、调节滞后。炉膛压力对加热炉运行十分重要,炉压过小会造成烟气中粉尘增多,特别是停轧检修时,没有采取正确的调整方法,没有及时关小各段排烟总阀及排烟风机的控制阀门,造成抽力相对、炉膛压力长时间过低,将炉内大颗粒粉尘尤其是氧化铁皮粉末吸入蓄热体,与蓄热体形成低熔点化合物后,再与废气中的灰尘结合,造成堵蓄热体堵塞,见图3(a)。

(2)排烟温度控制不合理。排烟温度过低,造成烟气中的水蒸汽通过蓄热体后液化留存于蓄热箱内与烟气中的粉尘混合形成泥滴,一部分沉积在蓄热体外侧下部,逐渐增多,另一部分在换向时进入蓄热体因温度升高泥滴发生板结,粘附在蓄热体上,堵塞蓄热体;排烟温度过高,蓄热体在换向周期内不能降到合理温度,将蓄热体内的低熔点物质融化、板结,进而将蓄热体烧损、破碎,烟气通过,造成粉尘聚集堵塞蓄热体,见图3(b)。

(3)炉内燃烧时空燃比控制不合理。空燃比控制不合理,造成煤气不能完全燃烧,特别是煤气热值或压力波动时调整不及时或调整错误,炉内未燃烧的煤气进入蓄热体内燃烧,燃烧产物直接凝结在蓄热体壁上,并将蓄热体内的低熔点化合物烧化,将蓄热体烧损、破碎,堵塞蓄热体。

(4)煤气内杂质过多。包钢长材厂1#线加热炉使用的为髙、焦混合煤气。其中焦炉煤气因成分复杂,净化后仍然含有焦油、苯、含硫化合物、水蒸汽等杂质,在进入蓄热装置时沉积在蓄热体上,经过换向过程,可燃成分燃烧将产物与不可燃成分烧结在蓄热体上,堵塞蓄热体[3]。

(5)蓄热体安装、缝隙封堵不规范。蓄热体安装时,安装错误造成“断路”使烟气排放通道,粉尘聚集堵塞蓄热体;蓄热体组合时,选择尺寸错误造成蓄热体之间出现大量缝隙,形成局部“突扩管”烟气通过时产生涡流,局部阻力,烟气流速放缓,造成粉尘颗粒沉积,堵塞蓄热体。蓄热体安装后,上部缝隙封堵不严密,从而缝隙变成微烟道,烟气有从阻力小的通道通过的特性,因此一定量烟气从上部缝隙处窜出,易烧坏烧嘴箱体结构,致使蓄热体排烟不均匀,蓄热体上部烟气速度快,而蓄热体下部烟气速度慢,较大的粉尘颗粒易沉积与蓄热体粘连,造成蓄热体堵塞。

(6)加热炉检修后炉膛杂物多。加热炉检修后,炉膛清理不,尤其是石棉毡等含有纤维的保温材料没有清理干净,炉温升高后将其烧成粉状,蓄热烧嘴工作时,吸入蓄热体的纤维粉末变成了过滤网,不断地阻挡粉尘,后造成蓄热体完全堵塞。

4蓄热体堵塞的危害

蓄热体是空气、煤气进入炉内燃烧和炉内烟气排出炉外的通道,也是实现常温空气、煤气与高温烟气进行热交换的媒介,因此蓄热体堵塞后直接影响加热炉正常工作,降低加热炉热效率。

(1)蓄热体堵塞后,炉压调节困难,正常生产时炉压经常为50Pa以上。炉压过大时将有大量高温炉气溢出炉外,恶化劳动环境,缩短加热炉寿命。当炉压为+10Pa时,100mm直径的孔洞逸气热损失为380000kJ/h。炉内大量本应供给钢坯的热量溢出损失,造成燃料用量的增加,吨钢燃耗居高不下[4]。

(2)蓄热体堵塞后,换热面积减少,烟气换热量减小,外排热量增加,热效率下降,排烟温度高,经常报警,控制困难,蓄热装置时常因温度报警自我保护而停止工作,影响加热炉的正常生产。

(3)蓄热体堵塞后,换热面积减少,空气、煤气获得的热量减少,无法达到预热温度,加热炉升温困难,被迫需要高热值的焦炉煤气,进一步堵塞蓄热体形成恶性。

5蓄热体堵塞解决方法

5.1化操作

(1)生产操作时,严格贯彻热工制度,及时调整排烟阀门的开启度,特别是停轧检修时,在减少空气、煤气用量的同时要将各段的排烟阀门关小,必要时要将排烟风机的控制阀关小,减小排烟风机的相对抽力,使加热炉炉压保持在30~35Pa之间,阻止炉内大颗粒粉尘及氧化铁皮颗粒吸入蓄热体,同时还能避免冷空气进入炉内增加钢坯烧损。

(2)正常生产时,合理的控制蓄热箱的排烟温度,具体操作方法:①根据各个排烟管道上热电偶的温度,调整每组蓄热箱的排烟检修阀,保证各组蓄热箱排烟温度差值在10℃以内。②根据各段空气、煤气的配比统一调节各分段排烟阀门,将排烟温度控制在(140±10)℃范围内,这样就避免调节排烟总阀时,蓄热箱之间排烟温度相差过大,出现个别蓄热箱排烟温度过低或过高的情况。③日常巡检时要经常用测温枪现场测量蓄热箱的实际温度,发现问题及时调整排烟检修阀,保证排烟温度均匀、准确。

(3)工作中根据实际情况选择合理的空燃比,

保证炉内煤气能够完全燃烧,并注意煤气压力和热值情况,发现煤气压力、热值出现波动应及时调节空气、煤气用量及各段排烟总阀,严禁单调空气或单调煤气。煤气压力及热值升高时:首先调节排烟总阀,将炉压控制在25Pa左右,然后依次调节煤气阀、空气阀,后再将炉压调节到30~35Pa之间,在调节空气、煤气配比时多余的煤气进入蓄热体内燃烧。煤气压力及热值降低时:首先调节排烟总阀,将炉压控制在40Pa左右,然后依次调节空气阀、煤气阀,后再将炉压调节到30~35Pa之间,在调节空气、煤气配比时炉内烟气量减少过多,造成排烟

风机抽力相对,将大颗粒粉尘吸入蓄热体。

5.2技术改进措施

(1)改造蓄热体前的过滤网,选择过滤效果好、寿命长的不锈钢网。

(2)在满足轧制要求的同时按照热工制度,选择低热值的混合煤气,尽量减少焦炉煤气使用量,既能减少煤气中杂质带入量,又能降低吨钢燃耗,提高经济效益。

(3)加热炉操作培训时增加蓄热体安装标准、安装规范的内容,并把亲自动手选择正确蓄热体尺

寸、正确组合蓄热体作为学习重点,做到能够正确安装和及时发现安装过程中出现的各种错误。

(4)检修前对检修单位具体负责安装工作的带班人员进行详细的技术交底和安装要求说明;检修时安排技术好,素质高的质量检查员全程进行监督、指导,使蓄热体安装紧密、无错误,上部缝隙层层封堵密实、无遗漏,微烟道、“断路”、局部“突扩管”现象出现;检修结束后,将炉内杂物特别是含纤维的保温材料要清理,对喷口砖周围等重点部位要将洒落的耐火材料清扫干净,减少蓄热体的粉尘吸入量。

6结束语

通过操作化及加热炉热工制度的严格执行,目前包钢长材厂1#线加热炉运行状态良好,正常生产时吨钢燃耗控制在1.05GJ/t以下。采用技术改进措施,提高加热炉检修、维护质量,蓄热体换周期延长到12个月以上,检修时也有一部分蓄热体没有堵塞,只需换外侧的两层蓄热体即可,有效降低了加热炉维护成本,提高了生产效率,了工人劳动强度,取得了可观的经济效益和社会效益。