- 欢迎光临!

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区

联系人:龙经理

电话:0799-3495302

手机:18779917026

邮箱:27749890@qq.com

请扫码加微信,业务、售后无忧

氧化锆陶瓷砂喷丸强化对TC18钛合金性能的影响

钛合金进行陶瓷丸喷丸强化,了解氧化锆陶瓷砂丸强度对其表面形貌、表面粗糙度、表层残余压应力、硬度和疲损性能的影响。结果表明:随着喷丸强度的提高,合金表面加工痕迹逐渐消失但弹坑变得明显,表面粗糙度和残余压应力均加大;氧化锆喷丸强化可以提高合金的硬度和弹性模量;随着喷丸强度的提高,合金疲损寿命先加大后减小,疲损裂纹源先从表面向材料内部转移,后回到表层;0.2-0.25mm喷丸强度试样的疲损寿命高。

TC18钛合金是一种高强高韧准α+β钛合金,其耐腐蚀性能好、成型能力强、退火状态下强度高,适用于制备航空主承力结构件,如飞机起落架支柱、扭力臂及支架等零件。疲损是航空钛合金零件的主要失效形式之一,约占总失效形式的70%,提高材料的抗疲损性能是降低零件失效风险的关键。表明,喷丸强化作为工业生产中为常用的表面强化工艺之一,能够有效提高材料的疲损寿命。何少杰等发现材料表层的残余应力对零件的疲损寿命具有较大影响,残余拉应力是导致材料疲损断裂的重要因素之一。而喷丸强化产生的残余压应力能够压制裂纹扩展,在一定程度上提高零件的疲损寿命。BANDAR等发现,喷丸强化可以产生表面加工硬化,有效提高材料的表面硬度,加大表面残余压应力层的深透,从而改善材料的疲损性能。

喷丸强化工艺通常利用氧化锆陶瓷砂、玻璃丸、钢丸等对材料进行强化。其中,陶瓷丸因组织细密、强度高、变形小而广泛应用于航空航天行业。与玻璃丸相比,陶瓷丸破碎率低,破碎后碎片保持原始形状,表面光滑,且不会对环境造成任何污染。与钢丸相比,陶瓷丸具有化学惰性,不易与金属发生反应,且不易对受喷零件尤其是钛合金、铝合金等金属造成腐蚀和污染。

未喷丸强化试样表面存在较多磨削加工痕迹,而喷丸强化后试样表面加工痕迹明显减少甚至消失;在较低喷丸强度下,试样表面仅存在少量细小的加工痕迹和轻微的弹坑痕迹,随着喷丸强度的提高,加工痕迹逐渐消失但弹坑变得明显;当喷丸强度达到0.25-0.3mm时,弹坑周围出现大量微裂纹,这可能会成为疲损裂纹的萌生位置,使试样疲损寿命降低。

表面粗糙度及残余应力由图6可以看出:喷丸试样的表面粗糙度明显高于未喷丸试样(即喷丸强度为0)的,随陶瓷砂强度增加,试样表面粗糙度亦增加;0.15-0.2mm和0.2-0.25mm喷丸强度下试样表面粗糙度相差不大,0.25-0.3mm喷丸强度下试样表面粗糙度较未喷丸试样的加大了3倍左右,这与图5的表面形貌相吻合。表面粗糙度的增加将不利于试样的疲损寿命,因为表面粗糙度较大时,局部应力集中也随之加大,当应力大于材料的屈服强度时则会产生局部塑性变形,并导致裂纹萌生。

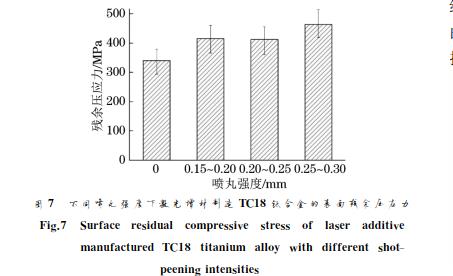

由图7可知:未喷丸试样表层也存在一定残余压应力,这是由于喷丸前试样均经过机械车削加工所致;随着喷丸强度的增加,试样表面残余压应力加大,喷丸试样表面残余压应力比未喷丸试样的增大了70~120MPa。表面残余压应力的存在可以降低外加载荷的不利影响,减小平均应力,提高疲损裂纹萌生的抗力。

硬度

由图8可以看出,经喷丸强化后,试样表面纳米压入深透明显降低,说明氧化锆陶瓷砂处理使得激光增材制造TC18钛合金的纳米压痕硬度有所提高。利用纳米压入设备自带的软件进行数据处理,可得未喷丸强化试样的纳米硬度及弹性模量分别为3568.4GPa和917.GPa;0.2-0.25mm喷丸强度试样的纳米硬度及弹性模量分别为4171.1GPa和144GPa,两者较未喷丸试样的分别提高了17%和57%,其原因为喷丸强化后合金表层组织出现形变,形成了一定厚度的加工硬化层,压制了疲损裂纹萌生以及早期的裂纹扩展。

疲损寿命

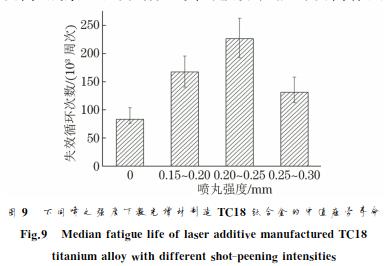

由图9可以看出:未喷丸试样的中值疲损寿命较低,约为836000周次,喷丸强化后试样的中值疲损寿命显著提高;随着喷丸强度的提高,试样疲损寿命先加大后减小,0.2-0.25mm喷丸强度试样的中值疲损寿命高,达226600周次,约为未喷丸试样的27倍,强化效果佳。喷丸工艺对疲损寿命的影响是试样表面残余应力和表面粗糙度共同作用的结果。当喷丸强度小于0.25mm时,随着喷丸强度的提高,试样表面车削痕迹逐渐消失,完整性得到提高,残余压应力加大,其对疲损性能的提高作用高于表面粗糙度造成的不利影响,试样疲损寿命提高。当喷丸强度增至0.25-0.3mm时,弹丸撞击的力度加大,试样表面粗糙度进一步加大,并且开始出现微裂纹,这给疲损裂纹的萌生创造了条件,试样表面受到较大的破坏,因此疲损寿命又有所下降。

疲损断口形貌

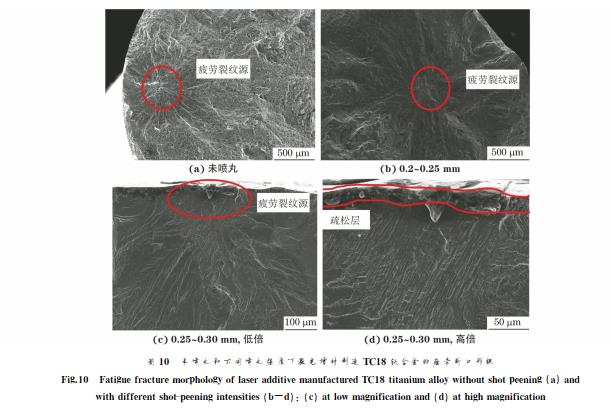

由图10可以看出,未喷丸试样的疲损裂纹源位于距表面约400μm处,而0.2-0.25mm喷丸强度试样的疲损裂纹源向内部转移,距离表面约800μm,这是由于喷丸后材料表层发生塑性变形,硬度加大,裂纹萌生变得困难。此外,喷丸引入了数值更大、分布更深的残余压应力场,压制了疲损裂纹的扩展,因此可观察到喷丸试样的裂纹扩展区面积较未喷丸试样的更大,裂纹扩展时间的延长提高了试样的疲损寿命。相比未喷丸试样凹凸不平、沟壑林立的断口形貌,喷丸强化试样的断口更加平整光滑,这主要是源于每个疲损周次更短的裂纹扩展路径。0.25-0.3mm喷丸强度试样的疲损裂纹源几乎位于表面,这是由于喷丸强度过大使得表面产生了微裂纹;放大后可清晰地观察到该试样表层形成了约20μm厚的疏松层,其内部存在较多孔洞,这进一步降低了试样的疲损寿命。

可见,过大或过小的喷丸强度均不利于激光增材制造TC18钛合金疲损寿命的提高。

结 论

(1)随着陶瓷砂强度的提高,激光增材制造TC18钛合金表面加工痕迹逐渐消失但弹坑变得明显,2.5-3.0mm喷丸强度下出现微裂纹缺陷;试样表面粗糙度和表层残余压应力均随喷丸强度提高而增加;喷丸强化处理能够提高激光增材制造TC18钛合金的表面硬度和弹性模量。

(2)随着氧化锆陶瓷砂强度的提高,激光增材制造TC18钛合金的疲损寿命先加大后减小,0.2-0.25mm喷丸强度试样的疲损寿命高,约为未喷丸试样的27倍;过高的喷丸强度会导致试样表层出现疏松层,疲损裂纹源向外表面转移,疲损寿命降低。