公告:

- 欢迎光临!

联系我们Contact us

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区

联系人:龙经理

电话:0799-3495302

手机:18779917026

邮箱:27749890@qq.com

请扫码加微信,业务、售后无忧

RC+RTO工艺处理印刷厂废气案例

来源:|作者:金瑞 |发布时间:2021-05-11 |次浏览

每个沸石转轮分为吸附区、冷却区、脱附区三个区域。先使企业生产过程中产生的 VOCs 气体(风量约 108000m3 /h)进入沸石转轮的吸附区,其中的 VOCs 组份被吸附净化后直接通过烟囱高空

项目概况

上海市一区县某印刷厂(以下简称“企业”),主要为国内外的食品、医药、日化、通讯和服装等行业提供复合包装材料,设计生产能力约 800 吨 /年,主要生产工艺为凹版印刷、干复。在设计生产能力达纲的情况下,企业的挥发性物(VOCs)产生和排放量约 47.4t/a。完成本文所提的减排工程后,企业 VOCs的总排放量由 47.4t/a 削减至 16.51t/a,总减排量为 30.89t/a,总减排效率为 65.2%,减排效果显著。

2 处理工艺

对于挥发性废气,目前实际过程中运用比较多、工艺较成熟的处理方式有吸附、冷凝和燃烧这三种。根据《上海市工业固定源挥发性物治理技术指引》,推荐干复及凹印工序设置活性炭冷凝回收或蓄热式热氧化技术对废气进行处理。企业产生的废气以乙酸乙酯为主,内含异丙醇、非甲烷总烃等杂质,且产品将用于医药及食品行业,对使用的溶剂质量要求较高,回收的溶剂无法使用,如作为危险废物处置,运营成本过高,故本工程采用沸石浓缩转轮焚化系统处理 VOCs 废气,处理工艺为“浓缩吸附(以下简称‘RC’)+ 蓄热式高温氧化炉(以下简称‘RTO’)”。

沸石浓缩转轮焚化系统主要是由沸石转轮串联蓄热式热氧化炉所组成的高效率废气处理系统,先由沸石转轮吸附 VOCs污染物,再将浓缩转轮脱附而出的高浓度废气进入温度高于820℃的蓄热式高温氧化炉中进行氧化分解,燃烧处理后的高温净化气加热脱附气以降低能耗。

2.1 RC工艺流程

每个沸石转轮分为吸附区、冷却区、脱附区三个区域。先使企业生产过程中产生的 VOCs 气体(风量约 108000m3 /h)进入沸石转轮的吸附区,其中的 VOCs 组份被吸附净化后直接通过烟囱高空排放。脱附风量应为 5~10% 的吸附风量,故引入少部分废气(风量约 7200m3 /h)对转轮分子筛过热区冷却后,与RTO 排放的高温净化废气换热至 200℃,再进入转轮对已经吸附饱和部分进行脱附。脱附后气体进 RTO 高温氧化,氧化后气体进换热器换热降温后通过烟囱排放。如此,往复。

2.2 RTO设备工艺流程

蓄热式热氧化炉有三个蓄热床,其中一个用于预加热,另一个用于蓄热降温排气,还有一个用于吹扫,吹扫可避免蓄热床换向时产生冲击排放。废气(风量约 7200m3/h)进入蓄热室 1 的陶瓷介质层(该陶瓷介质“贮存”了上一的热量),陶瓷释放热量,温度降低,而 VOCs 废气吸收热量,温度升高,随后以较高的温度进入氧化室。在氧化室中,VOCs废气再由燃烧器加热升温至设定的氧化温度(820℃以上),使其中的 VOCs 成分氧化分解成二氧化碳和水,本工程设计停留时间为 1 秒。净化后的高温气体离开氧化室,进入降温蓄热室 2,释放热量,降温后排出,而蓄热室 2 吸收大量热量后升温(用于下一个加热废气)。净化后的废气先后经烟囱排入大气。同时引小股净化气清扫蓄热室 3。完成后,进气与出气阀门进行一次切换,进入下一个,废气由蓄热室 2 进入,蓄热室 3排出。在切换之后,清扫蓄热室 1,如此交替。

3 处理单元设计参数

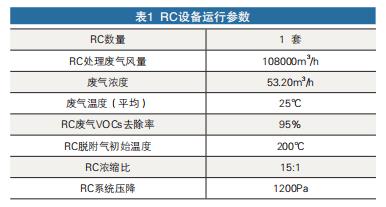

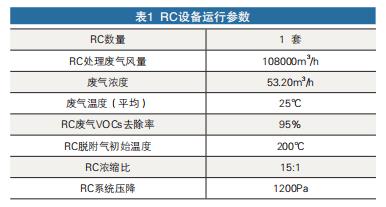

3.1 RC设备

RC 设备包含了浓缩吸附器、过滤器以及净化排风机等附件。沸石浓缩转轮的主要成分为高硅铝比沸石,沸石作为吸附剂,可利用沸石特定孔径对于污染物具高吸附 / 脱附效率的特性,使原本高风量、低浓度的 VOCs 废气,经沸石浓缩转换成低风量、高浓度的 VOCs 废气,降低后端废气处理设备一次性投资及运行成本。沸石转轮结构吸附 VOCs 污染物所产生的压降相当低,可使风机所需之电力减到少。由于处理浓缩后的风量为进入系统风量的 4% 到 20%,因此可相对缩小焚化尺寸,以维持低的燃料成本,浓缩倍率介于 8 到 25 倍之间时,本工程选取 15 倍浓缩率。运行参数如表 1 所示。

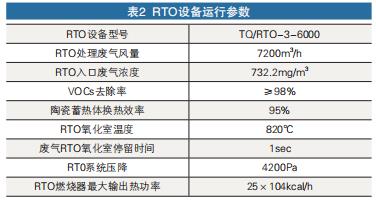

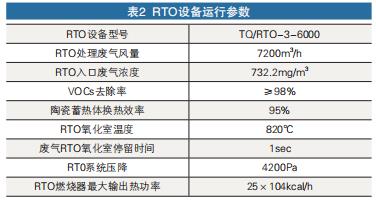

3.2 RTO设备

RTO 设备包括了 RTO 炉体、炉体内保温材料、陶瓷蓄热体、燃烧系统和脱臭风机等附件。运行参数如表 2 所示。

4 技术可行性论证

根据《上海市工业固定源挥发性物治理技术指引》,蓄热式热氧化炉可使用于高 VOCs 浓度约 10g/Nm3 场合,各污染物浓度不宜达到爆炸下限的 25% 或 50%,颗粒物浓度不大于35mg/m3 或在检修期间可以地颗粒物。企业产生的废气为 47.4t/a,收集效率约 70%,企业

系统总风量为 108000m3 /h,全年工作时间为 6000 小时,混合废气进口浓度的 VOCs 浓度为 53.20mg/m3 ,经一套转轮吸附,吸附效率为 95%,大部分废气直接排放至烟囱,烟囱高度大于15m,小部分废气 7200m3 /h 进转轮对已经吸附饱和部分进行解析后进 RTO 高温氧化,则经浓缩后的污染物浓度约为732.2mg/m3。

本工程废气浓缩后高 VOCs 浓度≤ 10g/Nm3 ,且未达到爆炸下限的 25%,此外企业生产中不包含喷漆、喷塑等产生大量颗粒物的工艺,故设备运行且合理。

5 设备调试及运行效果

废气治理设施风机由变频器控制,根据入口压力参数自动调节风机频率,以适应不同的废气运行工况,风机两侧设置压差计,可对风机故障及时报警。燃烧器采用进口比例调节燃气燃烧器,当 VOCs 废气浓度波动时,可自动调节燃气补燃量,稳定氧化室温度,实现 RTO 连续稳定运行。在转轮入口处配置温湿度仪,对废气湿度进行监控,相对湿度低于 70% 时可确保转轮的吸附效率。企业配置 1 个 VOCs 在线检测仪(PID),对脱附后高浓度 VOCs 废气的浓度进行监控,以保证系统的性。同时企业配备两名技术人员对系统进行实时监控及操作。经三方检测,企业 VOCs 排气筒处乙酸酯类、异丙醇、非甲烷总烃的浓度和速率均可符合上海市地方标准《大气污染物综合排放标准》(DB31/933-2015)、《印刷业大气污染物排放标准》(DB31/872-2015)相关排放限值,达标排放。

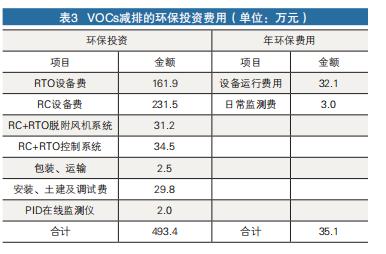

主要经济指标

企业完成此套 VOCs 减排工程的投资费用共计 493.4万元;年费用包括设备运行费用、日常监测费用,共计 35.1 万元。

结论

采用“浓缩吸附(RC)+ 蓄热式高温氧化炉(RTO)”工艺处理印刷行业废气,排放口的各项废气污染可以做到达标排放,减排效果显著,技术上具有可行性。蓄热式燃烧技术热利用效率较高,设备运行费用相对较低,经济上具备可行性。

采用“浓缩吸附(RC)+ 蓄热式高温氧化炉(RTO)”工艺处理印刷行业废气,排放口的各项废气污染可以做到达标排放,减排效果显著,技术上具有可行性。蓄热式燃烧技术热利用效率较高,设备运行费用相对较低,经济上具备可行性。