公告:

- 欢迎光临!

联系我们Contact us

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区下埠陶瓷工业园区

联系人:龙经理

电话:0799-3495302

手机:18779917026

邮箱:27749890@qq.com

请扫码加微信,业务、售后无忧

蓄热式燃烧技术在熔铝炉上的应用

来源:|作者:金瑞 |发布时间:2021-04-15 |次浏览

蜂窝蓄热体热利用率高.节能效果为显著蜂窝蓄热体采用MULl50高铝莫来石为主材.有以下几方面势:(1)单位换热面积大,在相同条件下。蜂窝蓄热体是陶瓷球蓄热体的7倍。(2)蜂

蓄热燃烧技术在提高高温烟气利用率的基础上.扩大了火焰辐射面积并改善燃烧器火焰形态。与此同时.蓄热式技术能将助燃空气预热到炉内工作温度的90%.在熔铝炉和金属热处理炉中.助燃空气可加热至700℃左右。

经实测该公司的熔铝炉烟气温度高达700℃以上.由排烟带来的热损失占总能耗的30%以上。通过热交换的方式降低排烟温度.同时减少烟气污染物的排放成为该企业节能减排的主要技改方向。

公司现有熔池大小及小时出铝量受后备生产模具影响.故在不能提高熔铝炉生产率的前提下.考虑通过提高现有熔铝炉的热效率来降低熔铝炉的单位能耗.熔铝炉热效率是物料铝被加热熔化时吸收的热量与供入炉内的热量之比。对熔铝炉做热工分析.获取炉子的热效率。

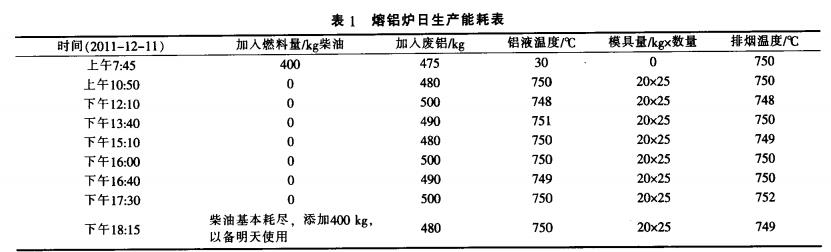

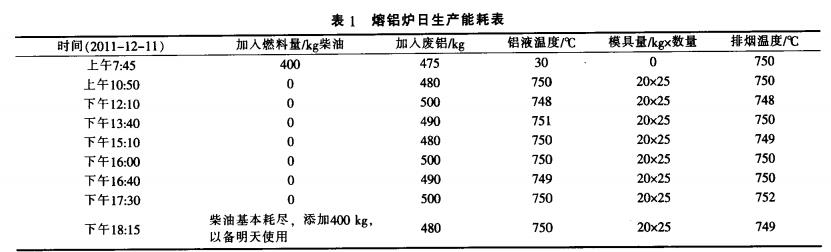

采集单位时间内进入熔炉的燃料量、炉内铝液温度、出铝量。为方便对熔炉进行热工分析,现取单位时间为从冷炉加料至炉内铝液可供后备模具使用为时间段,具体生产能耗详见表1、表2。由于炉体结构问题.炉内有剩余铝液不能使用完毕.次日开炉随后续废铝加热熔化后方能使用。通

改造莫来石质材质蜂窝陶瓷蓄热体.采用单预热蓄热式烧嘴(预热空气)。这种燃烧技术能够大限度地回收烟气的显热.能将助燃空气预热到300~500℃左右的高温,有效利用了高温烟气。同时造成高温低氧的燃烧气氛,火焰体积.使火焰中心温度降低,整个火焰温度区域均匀,有助

于消除炉内局部高温区域,对减少NO。的排放有很大帮助。同时,低氧气氛减少了铝烧损。

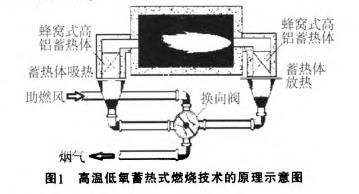

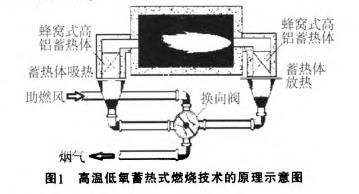

如图1所示,右侧蓄热体放热,助燃空气被右侧蓄热体加热,与燃气混合后燃烧:左侧蓄热体充当烟道,回收右侧燃气燃烧加热工料后烟气中的显热。300 s后,中间气动换向阀转向.互换左右蓄热体功能。通过PLC控制不断切换气动换向阀.左右两侧的蓄热体可以把烟气中的显热传递给空气.提高燃料的热利用率。

3技改效果

3.1

蜂窝蓄热体热利用率高.节能效果为显著蜂窝蓄热体采用MULl50高铝莫来石为主材.

有以下几方面势:

(1)单位换热面积大,在相同条件下。蜂窝蓄热体是陶瓷球蓄热体的7倍。

(2)蜂窝体的壁厚为1 mm,热性较常规陶瓷小球好,蓄、放热速度快,升温速度快,有利于炉内温度场的均匀。

(3)蓄热体格子间采用规则的3 minx3 mill方型.有利于气体的流通,助燃空气阻力损失较常规陶瓷小球要小的多,不易产生灰尘沉积堵塞通道。

3.2燃烧稳定。炉内温度场均匀,金属氧化烧损少

通过蓄热式燃烧原理可知.常温空气是用高压风机由四通换向阀切换进入预热器后在短时间内被加热到700℃左右,热空气进入炉膛后,抽吸周围低氧炉气,从而形成含氧量低于21%(一般在15%)的低氧高温空气。然后再与空气喷嘴附近喷入的燃料混合燃烧。

高温烟气加热蜂窝蓄热体。将热量储存在蓄热体中.当烟气降至150 oC后通过四通换向阀排出熔化炉。这种特殊的燃烧方式将整个熔化炉膛作为一个燃烧反应室.燃料和空气的氧化反应因高温低氧的气氛了反应过程遍及整个炉膛.进一步降低炉内氧化气氛。

3.3降低污染排放

此次蓄热式燃烧技术在熔铝炉上改造可获得20%1,2_kI抢节能效果(未计算铝烧损)。整个燃烧场温度均匀,不会产生局部的高温,可以大大减少NO,的排放。

经过运行情况来看.熔铝炉采用蓄热式燃烧技术后节能效果显著.基本达到企业节能降耗的目的,现场系统稳定后,测算吨铝气耗量为50In3,满足用户使用要求。