公告:

- 欢迎光临!

联系我们Contact us

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区

联系人:龙经理

电话:0799-3495302

手机:18779917026

邮箱:27749890@qq.com

请扫码加微信,业务、售后无忧

浅析蓄热焚烧炉在化工废气处理中的运用

来源:|作者:金瑞 |发布时间:2021-03-25 |次浏览

RTO所用蜂窝陶瓷蓄热体,陶瓷保温棉以及进口燃烧器价格较高;废气浓度越高,废气热值越高,燃烧器可以少开启或不开启,反之亦然。(2)高温焚烧易产生火灾,引起爆炸;分析:

VOCs(volatile organic compounds)挥发性物,是指常温下饱和蒸汽压大于70Pa、常压下沸点在260℃以下的化物,或在20℃条件下蒸汽压大于或者等于10Pa具有相应挥发性的全部化合物,按其化学结构可以分为:烷类、芳烃类、酯类、醛类和其他等。我国作为制造业大国,VOCs排放量位居世界一位,VOCs治理一直以来都是我国化工企业在大气污染防治方面的重点和难点之一[1-2]。VOCs 不对人类身体产生危害,还是雾霾,和温室效应等影响环境的复合型大气污染源之一,是制约经济社会发展的瓶颈之一。

近年来,随着对环境保护的重视,从到地方各级政府,各种政策法规以及标准陆续发布,产业驶入了发展的快车道。作为的重要的一部分,VOCs治理备受关注,各种高效的VOCs处理技术得到运用。其中,蓄热焚烧炉RTO由于其高达99%处理效率,在涉VOCs排放的各个行业得到大量运用,产生良好的经济和社会效应。

1 RTO 的工作原理

1.1 焚烧炉的分类

由于VOCs气体大部分都是含C、H的挥发性气体,采用燃烧法可以将其分解为CO2和H2O等无害气体,且处理效率高。燃烧法中目前较普遍采用的有直接燃烧炉(TAR)、催化燃烧炉(CO)和蓄热燃烧炉(RTO)等。蓄热焚烧炉(RTO)按结构可以分为2 塔,3 塔,5 塔等等,按运行方式有旋转式RTO,塔式RTO。其中3塔式RTO在废气处理中运用广泛,以下详细叙述其运行原理

1.2 3 塔式RTO 运行原理

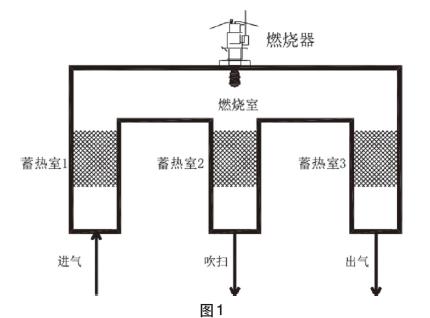

RTO是一种含有蓄热体的焚烧炉,由蓄热室,燃烧室,进气室,切换阀,燃烧机等组成。见图1。

进废气前需开启主风机,进新风对炉膛吹扫,废气聚集为高浓度废气。随后开启燃烧器预热,预热应缓慢进行,一般预热时间为6小时左右,缓慢升温至800℃,这个温度可以分解95%以上VOCs气体。开始进气,如图1先从蓄热室1进去,经蓄热体预热且扰流后,进入燃烧室。此时废气在燃烧室内处于无规则流动,经过充分燃烧(这个停留时间一般要求为1s以上),流向蓄热室3。蓄热室3内的蓄热体处于较低的温度,充分吸收流出的废气的热量,而高温废气经过蓄热体热量回收后,温度变低可以排出。

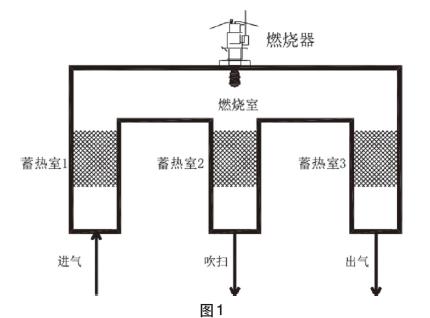

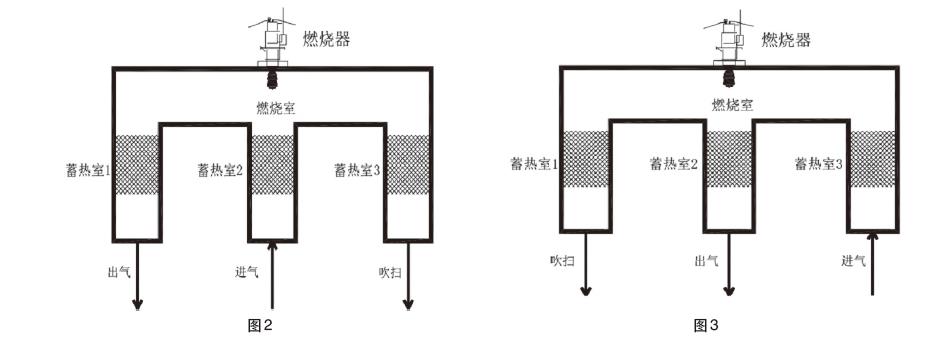

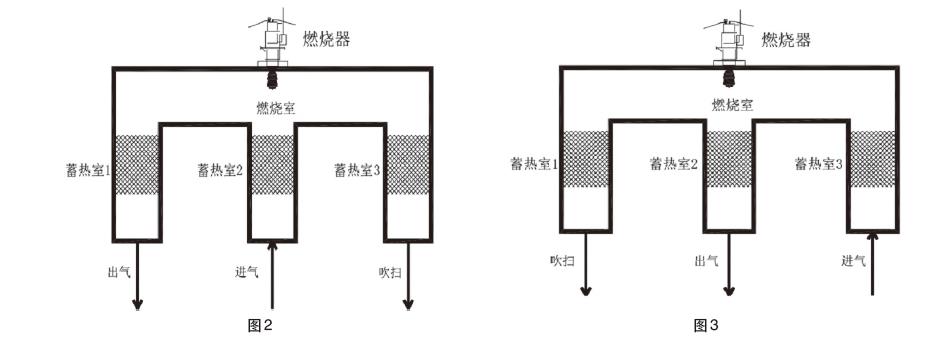

待蓄热室3里面蓄热体热量吸附饱和后,切换阀进行切换,如图2所示。废气进入蓄热室3,经过高温预热后,进入燃烧室,从蓄热室2出,热量为蓄热室2所吸收,直至蓄热室2吸附饱和,开始切换。如图3所示进入下一个流程,3次切换为一个,如此运行。RTO切换阀切换时间,一般为60s-120s,切

换时间过长,排出废气温度过高,热量流失;切换时间过短,会造成切换阀及气缸寿命变短,需要视工况确定切换时间运行规律为:前一个流程出气口为下一个流程的进气口,前一个流程吹扫口为下一个流程出气口,前一个流程进气口为下一个流程吹扫口。如此设置为了好提高蓄热体的热回收

效率,降低设备运行能耗,提高RTO的处理效率。

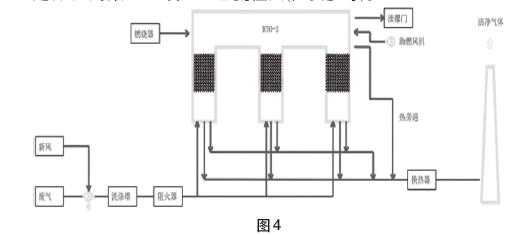

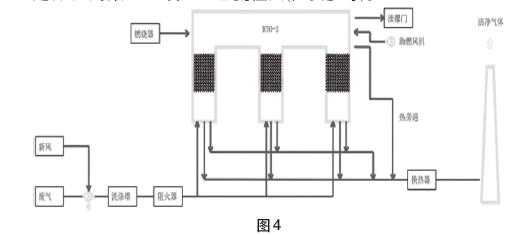

1.3 RTO 系统的组成

在废气处理项目中,3塔RTO一般与风机,喷淋塔,阻火器,烟囱等组成一个系统。RTO一般正压运行,风机应选择变频控制适应不同工况。前置喷淋塔可吸收酸、碱性废气,减少对RTO炉的腐蚀。后置喷淋塔可进一步降低废气排放量。有的有热回收需求,可在末端增设热交换器,产生热水和热气回用。烟囱可根据项目需要设计,一般至少为15米高,烟囱越高对废气扩散有利,成本也越高。系统的组成需要根据项目来设定,图4为某RTO项目工艺流程图(供参考)。

2 RTO 运行的问题及相应措施

RTO由于其较高的处理效率,基本不产生二次污染,运行稳定等点,受到很多企业的青睐,但是经过一段时间的使用,还是暴露出了一些问题,其中比较突出的就是RTO的失火,爆炸等问题。经过分析,主要有以下方面的问题。

(1)密封不严,耐高温及耐腐蚀材料不到位,比如密封材料不耐高温,高温阀选用碳钢材料等等;

(2)冗余不够,比如测温元件设置较少,泄爆口未设置等等;

(3)工艺设置不合理,比如新风口没开或口径较小,风机选型不合理等等;

(4)突发性问题考虑不周;

为了RTO 事故的发生,降低事故损失,在进行RTO系统设需把放在首位。根据笔者经验,可以采取以下措施。

(1)首先应对废气的组份及废气的排放特点进行分析,明确相应工艺设置;

(2)严格控制和监测进口废气浓度,使其控制在相应组份爆炸下限的25%以内,这是预防爆炸的基本保障。物的爆炸下限会随着温度升高而大幅下降,同时由于化工厂废气浓度的波动,所以废气浓度须远低于爆炸下限。具体措施有:a.废气主管安装浓度检测仪,对于浓度波动性频繁的,建议设置双浓度检测仪,确保[3-4];b.进RTO前须开新风口,对于高浓度废气,还要配备稀释风机;c.进RTO前设置缓冲罐,给浓度检测仪及阀门动作留下足够响应时间,体积要合理设置;

(3)高温旁通阀对于RTO降温,泄压,降低隐患特别重要。其阀板应该选择耐高温不锈钢。应采用气动控制,增加其反应速度。其密封材料要求能在高温情况下正常运行。应该在高温阀附近增设专门检修平台;

(4)为了降低损失,须在进RTO前设置阻火器,在废气主管及RTO后端风管设置防爆膜片,在炉体设置泄爆口。燃烧器所配柴油罐好能够埋地下,附近好有消火栓等等。

3 RTO 的缺点

3.1 RTO 的点

(1)2塔RTO处理效率高达95%,3塔RTO高达99%;分析:2 塔缺少吹扫流程,所以部分废气未经处理,直接排走。

(2)能处理各类VOCs气体,对废气颗粒物浓度及湿度要求不高,适合多种工况;分析:RTO燃烧室属于高温环境,另外蓄热体为蜂窝式,对颗粒物有包容性,吹扫过程亦可清走颗粒。

(3)排放废气温度偏低,能耗相对较低;分析:蓄热体热回收效率高达95%,有效减少废气带走的热量。

(4)PLC自动控制,设备完全实现自动化;

分析:RTO配置PLC控制柜,大量数据相互链接,形成高度自动化。

3.2 RTO 的缺点

(1)一次性投入成本高,运行维护费用高;

分析:RTO所用蜂窝陶瓷蓄热体,陶瓷保温棉以及进口燃烧器价格较高;废气浓度越高,废气热值越高,燃烧器可以少开启或不开启,反之亦然。

(2)高温焚烧易产生火灾,引起爆炸;

分析:高温烟气,容易泄露,尤其在一些防爆区域易引起火灾事故。

(3)焚烧易产生二恶英,氮氧化物等副产品;分析:燃烧器火焰附近温度较高,会产生以上副产品。

(4)工作温度高,对于保温及防护要求高;

分析:工作温度达850℃,内部需用陶瓷纤维棉保护钢板,外面亦需防烫保护。

4结语

近几年随着国内涉VOCs排放的增多,对于要求加严格,各种标准和地方行业标准陆续出台。一些新的废气处理技术得到运用,RTO由于其较高、稳定持续的处理效率,得到大量运用。然而RTO造价昂贵,以及性也让很多企业望而却步,如何降低成本以及提高设备运行也成为今后需要关注的问题[5-6]。

VOCs治理是一项系统工程,没有一项治理工艺可以解决所有问题,因此合理选择工艺路线,不断提升和完善治理设备,强化设置才能从根本上解决废气处理的问题。