公告:

- 欢迎光临!

联系我们Contact us

公司:萍乡金瑞新材料有有限公司

地址:江西省萍乡市湘东区

联系人:龙经理

电话:0799-3495302

手机:18779917026

邮箱:27749890@qq.com

请扫码加微信,业务、售后无忧

压电陶瓷混料球磨工艺研究进展

来源:|作者:金瑞 |发布时间:2021-03-07 |次浏览

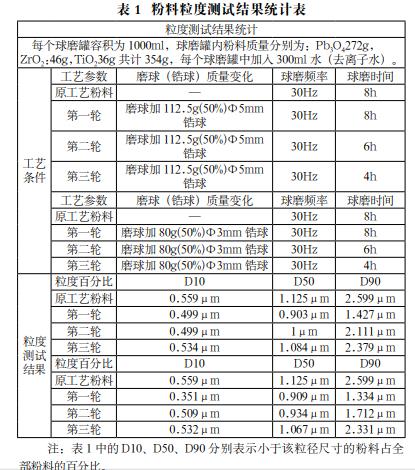

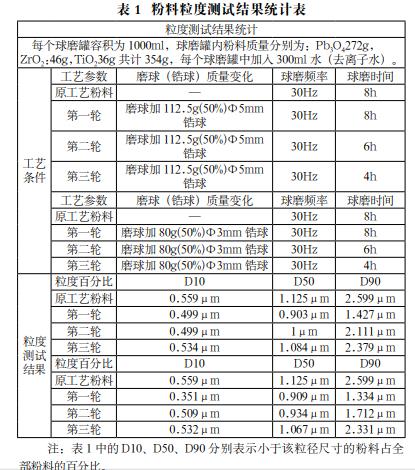

研究了如何将粉料粒径细化,磨球增加50%Φ3mm氧化锆珠和磨球50%Φ5mm氧化锆珠均使粉料粒径比原工艺粉料粒径细化。在此基础上减少了球磨时间发现粉料粒度虽有所增加但D10、D50、D90的粉

1引言

1.1压电陶瓷简介

压电陶瓷是一种具有压电效应的多晶体,由于它的生产工艺与陶瓷的生产工艺相似(原料粉碎、成型、高温烧结)因而得名。

压电陶瓷是一种能够将机械能和电能互相转换的信息功能陶瓷材料-压电效应,压电陶瓷除具有压电性外,还具有介电性、弹性等,已被广泛应用于医学成像、声传感器、声换能器、超声马达等[1-2]。

由于陶瓷材料是采用粉末烧结的方法制造的,而烧结过程主要是沿领料表面或晶界的团相扩散物质的迁移过程。因此界面和表面的大小起着至关重要的作用。就是说粉末的粒径是描述粉末的重要参数。因为粉末粒径越小。表面积越大,或说粒度越小。单位质量粉末的表面积越大。烧结时进行的团相扩散物质迁移的界面越多。也就越容易致密化[3]。

1.2压电陶瓷混料磨细工艺介绍

目的是将各种原料混匀磨细,为预烧进行完全的固相反应准备条件,一般采取干磨或湿磨的方法。实验室一般采用行星式球磨机加水球磨,本次试验也是采用此类方法进行。

各种原料经过粉料均匀磨细后,新的粉料粒径小于旧的原料粒径。在后续的烧结工艺中,粒径较细的粉料容易烧结成晶向致密的块体,可烧成的温度范围也大,烧成陶瓷后单位体积密度会理想。d33、电容、损耗、介电常数等压电陶瓷性能测试结果会加稳定。

2压电陶瓷混料磨细实验

2.1实验设备

①主要的实验设备:行星式球磨机如图1所示。②其他实验设备:球磨罐(聚氨酯罐)、磨球(氧化锆珠),水(去离子水),原料(Pb3O4、ZrO2、TiO2),料盆(搪瓷盆)、粉料粒度测试仪等。

2.1.1行星式球磨机工作原理

行星式球磨机其工作原理是利用磨球(本次使用的为氧化锆珠)与粉料在球磨罐内高速翻滚,对粉料产生剪切、冲击、碾压达到粉碎、研磨、分散、乳化粉料的目的。行星式球磨机在同一转盘上装有四个球磨罐,当转盘转动时,球磨罐在绕转盘公转的同时有围绕自身轴心自转,做行星式运动。球磨罐中氧化锆珠在高速运动中相互碰撞,研磨和混合粉料,研磨粉料小粒度可致0.1微米。

2.1.2行星式球磨机的点

行星式球磨机和同类型产品比较如立式球磨机如图

2所示,虽然立式球磨机结构简单,价格低,但由于其只具备自转功能不具备公转功能,磨出的粉料粒径不够细,均匀程度也欠佳,因此不选择立式球磨机。

2.1.3粉料粒度测试设备介绍

激光粒度分布仪如图3所示,是基于激光散射原理测量粒度分布的一种新型粒度仪。该系统包括主机、样品制备装置和电脑系统等。通过样品制备装置将样品输送到主机的测量区域,激光照射到样品后将产生光散射信号,光电探测器阵列将光散射信号转换成电信号,这些信号通过USB方式传输到电脑中,用专门的粒度测试软件,依据Mie散射理论对散射信号进行处理,就可以得到该

样品的粒度分布结果。

样品的粒度分布结果。

2.2实验问题探究

①如何通过改变磨球的质量配比,降低粉料粒径,让粉料细化

②如何在保证粒径大小为可接受范围的前提下,通过改变磨球和水的质量配比,缩短混料磨料的工作时间,提高生产效率

③如何在保证粒径大小为可接受范围的前提下,使用容积相同的球磨罐,通过改变磨球和水的质量配比使其能加工跟多质量的粉料,提高生产效率

2.3实验过程

①烘原料:用100℃的烘箱烘烤原料Pb3O4、ZrO2、TiO26小时以上。

②配料:将Pb3O4、ZrO2、TiO2分别按272g、46g、36g加入球磨罐中,并加入一定量的水。

③混料磨料:将加完原料和水的球磨罐放置锁紧于球磨机上,并设定好球磨时间、球磨频率、球磨转速等参数,待球磨机运行后做好相应记录。

④出料(湿料):球磨机运行结束后,将球磨罐内的磨球和粉料冲洗分开,粉料冲入搪瓷盆内。

⑤测试:使用激光粒度分布仪对搪瓷盆内的粉料进行粒度测试。

⑥总结:对测试结果进行分析并得出结论。

⑦粉料处理:实验结束后,对实验用粉料进行预烧

合成处理,烧制成烧结垫料。3实验结果及分析

3.1粉料粒度实验结果

实验结果如表1所示。

3.2粉料粒度实验结果分析

①通过一轮实验发现当球磨频率、球磨时间相同时,比原工艺粉料磨球增加50%Φ3mm氧化锆珠和比原工艺粉料磨球增加50%Φ5mm氧化锆珠均使其粉料粒径比原工艺粉料粒径细化。

②通过二轮、三轮实验发现当球磨频率相同且氧化锆珠配比质量也相同时,逐渐减少球磨时间会使粉料粒径逐渐。

③仔细比较两种不同的氧化锆珠配比所磨出粉料的粒径会发现,比原工艺粉料磨球增加50%Φ3mm氧化锆珠磨出的粉料粒径,略于比原工艺粉料磨球增加50%Φ5mm氧化锆珠磨出的粉料粒径。

4结论

本文研究了压电陶瓷混料磨料工艺中粉料细化的控制要点及规律。首先研究了如何将粉料粒径细化,磨球增加50%Φ3mm氧化锆珠和磨球50%Φ5mm氧化锆珠均使粉料粒径比原工艺粉料粒径细化。在此基础上减少了球磨时间发现粉料粒度虽有所增加但D10、D50、D90的粉料粒径仍小于原工艺的粉料粒径。再仔细比对磨球增加50%Φ3mm氧化锆珠和磨球增加50%Φ5mm氧化锆珠两种不同磨球配比方式磨出的粉料粒径时发现,磨球增加50%Φ3mm氧化锆珠磨出的粉料粒径的测试结果略于磨球增加50%Φ5mm氧化锆珠磨出的粉料粒径的测试结果。因此在保证粉料粒径稳定性的前提下,使用比原工艺粉料磨球增加50%Φ3mm氧化锆珠,并将磨料时间设定为4小时进行磨料也可以达到原工艺粉料细化的效果。这样就将原工艺粉料的磨料时间减少了4个小时,大的节约了时间成本,提高了效率。